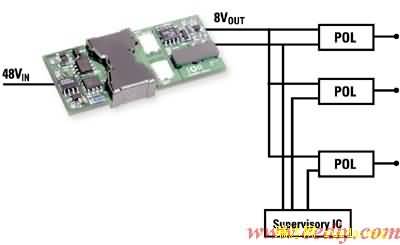

在电路板上分配电力的传统方法基本上有两种:第一种是把48 V变成3.3 V的输出电压,然后再用负载点(POL)变换器把3.3 V变换成负载点所需要的电压。一般地说,在电路板上最需要的就是3.3 V,所以选择3.3 V作为母线电压,这样做的益处是,只需要一次变换,不存在多级变换的方案中每级都存在的损耗。另外一个方法是,先把48 V变换为12 V,然后再把12 V的母线电压变换成为负载点电压,并不是直接把12 V送到负载上。这个方案比较适合功率较高的电路板使用。两种分布式供电系统的结构(DPA)如图1所示。

这两种分布式供电方案各有长处,也各有它的缺点。如果电路板上主要的负载需要3.3 V的工作电压,而且在整个电路板上有多处需要3.3 V,在这种情况下,一般是采用母线电压为3.3 V的分布式供电系统。之所以采用这个方案通常是为了减少电路板上两级电压转换的数量,从而提高输出功率最大的电源的效率。但是,在使用母线电压为3.3 V的分布式供电系统时,它还为每个负载点变换器供给电力。这些负载点变换器产生其他负载所需要的工作电压。另一个问题是,3.3 V输出需要在电路中使用一只控制顺序的FET晶体管。在线路卡上,大多数工作电压需要对接通电源和切断电源的顺序加以控制。

在这种分布式系统中,只能用电路中的顺序控制FET晶体管来进行控制。因为在隔离式转换器中,没有对输出电压的上升速度进行控制。在电路中的顺序控制FET晶体管只是在启动和切断电源时才用得上。在其他时间,这些FET晶体管存在直流损失,会影响效率,增加了元件数量,也提高了成本。由于工作电压一年一年地在下降,在将来,工作电压将下降到2.5 V。在电路板上功率同样大的情况下,电流增大32 %,在配电方面的损失增大74 %左右。电路板上所有其他的工作电压。在电路板上往往有其他输出电压都要由3.3 V的母线电压经过变换得到。往往需要几个负载点输出电压,每个输出电压可以使用高频开关型直流/直流转换器来产生。

负载点转换器的高频开关会产生噪音,噪音会进入3.3 V输入线路。由于3.3 V是直接为负载供电的,所以需要很好的滤波器来保护 3.3 V的负载。专用集成电路(ASIC)是用3.3V母线电压供电的,它对噪音十分敏感,如果输入电压没有很好地滤波,有可能会损坏ASIC。ASIC的价钱很高,当然极不希望出现这样的事。如果电路板上需要很大功率,而且电路板上没有那一种电压的负载是占主要的,在这种情况下,一般是采用12V 分布式供电系统。采用这个方案时,在功率相同的情况下,由于电流较小,配电的损失降低了。对于这种供电方案,所有的工作电压都是用负载点转换器来产生的。

在偏重于使用负载点转换器的情况下,用12 V的分布式供电系统实现就容易得多。也可以用电路中的顺序控制FET晶体管来控制负载点接通电源和切断电源的顺序,其中有一些可以由负载点本身来控制,这时就不需要控制顺序的FET晶体管,也减少了直流损失。在市场上现在可以买到的输出电压为12 V的模块,一般是功能齐全的砖块型转换器,它提供经过稳压的12 V输出电压。 在砖块型12 V转换器中有反馈,通过一只光耦合器把反馈信号送回到转换器的原边。砖块型12 V转换器的有效值电流很大,次级需要额定电压为40 V至100 V的FET晶体管,额定电压较高的FET晶体管的Rds(on)高于额定电压较低的FET晶体管的Rds(on),因而转换器的效率比较低──如果平均输出电较低的话就可以用额定电压较低的FET晶体管。在给定输出功率的情况下,具有稳压作用的砖块型转换器往往相当贵,而且体积大,因为在模块内有相当多的元件。使用分布式的12 V母线电压时,也会略微降低负载点转换器的效率,因为输入电压直接影响负载点转换器的开关损生。

如图2所示,在电路板上进行配电,最好的方法是使用一个在3.3 V与12 V之间的中间电压。在使用两级功率转换的情况下,这个中间母线电压不需要严格地进行稳压。新型负载点转换器的输入电压范围很宽,这就是说,产生中间母线电压的隔离式转换器可以用比较简单的方法来实现。对于负载点转换器来讲,最优的输入电压介于6 V至8 V之间,这时,功率损失最小。就两级转换的优化而言,这是最好的办法,尤其是对于功率为 150 W的系统。结果我们可以在很小的面积中、用数量很少的元件,设计出一个高效率的隔离式转换器。功能齐全的砖块型转换器使用的元件数量高达五十个还要多,整个设计不必要地变得十分复杂。如果把输出电压稳压电路去掉,可以大量地减少模块中的元件数量。直流母线电压转换器使用隔离式转换器,它工作在占空比为50 %的状态,因而可以使用比较简单、自行驱动的次级同步整流器,最大程度地提高了功率转换的效率,也最大程度地减轻了对输入电压和输出电压滤波的要求,而且还提高了可靠性。

用于电路板的两级功率转换的未来发展

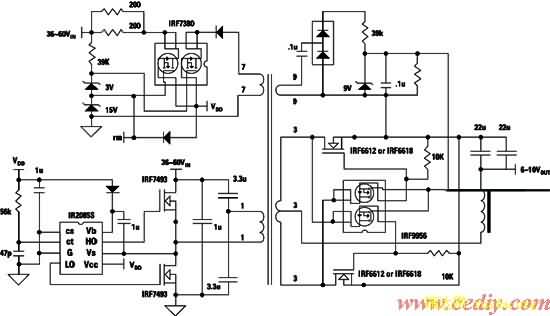

直流母线电压转器是把48 V输入变成中间母线电压的新方法。中间母线电压为负载点转换器供电。做一个隔离式转换器并不难,它是开环的,占空比固定为50 %,把48 V输入电压变为 8 V的中间母线电压。它使用变比为3:1的变压器,再通过初级半桥整流器得到输入电压与输出电压的比为6:1。由于现在有了作为第二级的负载点转换器解决方案,例如 iPOWIRTM 技术,它的输入电压范围很宽,所以对于48 V系统来讲,这个方法极有吸引力,它也可以用于输入电压变化范围很宽的系统(36 V 至75 V)。 当输入电压在很宽范围变化时,输出电压也以同样的比率变化,所以如果输入电压在36 V至75 V的范围变化,输出电压的变化范围就是6 V至12 V。直流母线转换器作为前端电路加上作为第二级的iPOWIRTM,便构成高效率的两级功率转换方案。直流母线转换电路的效率最高、占的空间最小,在功率密度方面是最好的,大量地减少了元件数量,因而有利于降低总成本。这个方案对输入滤波和输出滤波的要求也是最低的,所以可以进一步减少电容器和其他元件。这种电源系统的控制、监控、同步以及顺序控制都大大地简化了。图3是直流母转换器设计的例子,其中使用了很有创意的新技术,因而可以达到这样的性能。如图4所示,可以利用直流母线转换器解决方案来实现两级供电系统。直流母线转换器芯片组四周是原边半桥整流器控制器和驱动器集成电路和MOSFET技术,正是由于这个芯片组,才能达到这样的性能。

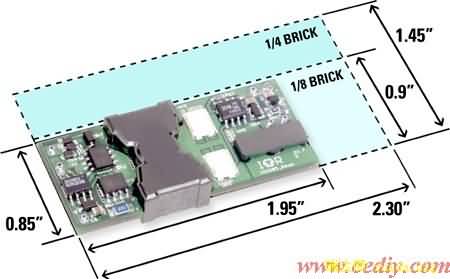

IR2085S是一种新的控制器集成电路,是针对用于电路板上48 V两级配电系统的非稳压型隔离式直流母线电压转换器而研制的。控制器是针对性能、简单、成本进行了优化的。它把一个占空比为50 %的时钟与100 V、1 A的半桥整流器驱动器集成电路整合在一起,装在一个SO-8封装中。它的频率和死区时间可以在外面进行调节,满足各种应用的要求。它还有限制电流的功能。为了限制接通电源时突然增大的电流,在IR2085S里面有软启动功能,它控制占空比,由零慢慢地增加到50 %。在软启动过程中,一般持续2000个栅极驱动信号脉冲这么长时间。在 48 V的直流母线电压转换器演示板上有新的控制器集成电路与原边的低电荷MOSFET晶体管,以及副边的低导通电阻、热性能提高了的MOSFET,它们配合在一起工作,在输出电压为8 V时可以提供150 W功率,效率超过96 %,如图3所示,它的尺寸比1/8砖转换器的外形尺寸还要小。与安装在电路板上、具有稳压作用的常规功率转换器相比,它的效率高3~5%,尺寸小40 %。有一种类似的方法可以用于全桥整流直流母线转换器,它使用新的IR2085S,输出功率达到240 W,尺寸也相似,在输出电流满载时的效率大约为96.4 %。图5是直流母线电压转换器的电路图,在这个电路中,原边使用控制器和驱动器集成电路IR2085S,它推动两只 IRF7493 型FET晶体管───这是新一代低电荷、80 V的n型沟道MOSFET功率晶体管,它采用SO-8封装。在输入电压为36 V至75 V时,这只 FET 晶体管可以换成100V的IRF7495FET 晶体管。在启动时,原边的偏置电压是由一只线性稳压器产生,在稳态时,则由变压器产生原边偏置电压。IRF7380中包含两个80V的 n型沟道 MOSFET功率晶体管,采用SO-8封装,就是用于在稳态时产生原边偏置电压。 IRF6612或者 IRF6618──这是使用DirectFET封装的新型30V、 n型沟道 MOSFET功率晶体管,可以用于副边的自驱动同步整流电路。

DirectFET 半导体封装技术实际上消除了MOSFET晶体管的封装电阻,最大程度地提高了电路的效率,处于导通状态时的总电阻很小。利用DirectFET 封装技术,它到印刷电路板的热阻极小,大约是1°C/W,DirectFET器件的半导体结至顶部(外壳)的热阻大约是 1.4°C/W。 IRF6612 或者IRF6618的栅极驱动电压限制在最优的数值7.5V ,与包含两个 30V、使用 SO-8 封装的MOSFET晶体管IRF9956一样。副边的偏置电路是为了把两个直流母线转换器的输出并联起来,而它们的输入电压是不同的,而且在其中一个输入出现短路或者切断的情况下,仍然可以连续地提供输出功率。

功率为150W 的直流母线转换器的尺寸可以做到是1.95 × 0.85英寸,比符合工业标准的1/8砖还小,1/8砖的标准尺寸是2.30 × 0.90英寸,小了25%。有一些功能齐全的解决方案现在有尺寸为1/4砖的产品,它的标准尺寸是2.30 × 1.45英寸,如果使用直流母线转换器,可节省空间53%。如图6所示,在尺寸这么小的空间里,在功率为150 W时,直流母线转换器芯片组的效率高达96%左右。

为了让大家看到直流母线电压器的优异性能,我们选择原边开关频率为220 kHz。使用较高的开关频率,可以减少输出电压的脉动,而且,由于磁通密降低了,可以使用比较小的磁性元件。变压器的磁芯比较小,损耗也降低了。但是,由于开关频率较高,增加了原边和副边的开关损失,因而降低了整个电路的效率。磁通不平衡是桥式电路的一个问题,为了防止磁通不平衡,高压边和低压边的脉冲宽度之差不到25 ns。针对不同的应用、不同的输出功率和不同的开关器件,频率以及驱动半桥整流电路的低压边脉冲和高压边脉冲之间的死区时间是可以调节的,这是利用外面的定时电容器来实现的。

在两级分布式供电系统中,直流母线转换器是前置级。在对作为第二级的非隔离式负载点转换器进行优化时,也有许多独特的问题需要考虑到。在主要关注的是电路板的空间以及设计的复杂程度的情况下,与完整的模块或完全用分立元件的设计比较,使用嵌入式功能块的设计有很多优点。如图4所示,设计人员可以利用新的iPOWIRTM iP1202功能块周围的那些外部元件,很快地而且很容易地制造一个高性能的两路输出的两相同步降压转换器,为几个负载供电。除了设计人员可以更容易地进行设计,与使用分立元件的同类设计相比,这种使用功能块的设计可以为电脑板节省空间50 %,同时大大地缩短设计时间。

供工程师使用的这些器件是百分之百经过测试、性能是有保证的,而且用这种器件时,电路板的设计不像使用分立元件进行设计时那么复杂。用分立元件进行设计时,这些是不可能做到的。

此外,它的转换效率很高,而且十分灵活,可以很容易地用它为需要不同电压的其他负载供电。

简单的解决方案

为了提供能够解决上述问题的解决方案,并且还具所需要的功能,国际整流器公司把它先进的iPOWIR 封装技术用于制造一种 集成功能块。国际整流器公司运用它在功率系统设计和芯片组方面的专业知识,把 PWM 控制器和驱动器以及相应的控制MOSFET开关和同步MOSFET 开关、肖特基二极管和输入旁通电容器都整合在一个封装之中。为了提高性能,在这单一封装的模块中,功率元件匹配得很好,电路的布置进行了最优化设计。得到的结果是,这个器件可以当作基本功能块用于设计高性能的两路同步降压转换器。在完整的两路输出电源所需要的外部元件是输出电感器、输出电容器、输入电容器(图7a),加上几只其他的无源元件。因为内部电路是与固定频率的电压型控制信号同步的,可以很容易地把两路输出并联起来作为一路电压输出,而输出供电流的能力则增大一倍(图7b)。

在单输出或者并联输出的电路中,使用相位相差 180°的工作方式,脉动的频率提高了,它的优点是,可以减少外部元件的数量和尺寸。 iP1202可以直接由直流母线转换器的输出电压供给电力,外面不需要偏置电路,又进一步减少了外部元件,也降低了设计的复杂程度。新的功能块的尺寸是9.25 mm × 15.5 mm × 2.6 mm ,可以为设计人员节省十分宝贵的电路板空间,并且提高了功率密度──这是一个很有价值的贡献。

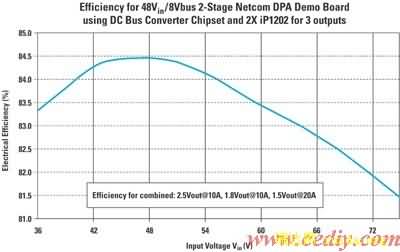

iP1202的每一个通道都使用简单的电阻分压电路,它的各路输出电压可以独立地进行调节,输入工作电压的范围从5.5 V至13.2 V,作为前端电路的直流母线电压转换器为它供电是很容易的。利用这个负载点转器解决方案,可以实现独立的15 A输出或者两相30 A输出。用直流母线电压转换器为 iP1202供电,产生三个输出,它的总效率如图8所示。

在器件上有一个设定电流过载保护的引脚,可以用它设定电流过载保护电路在什么时候起作用。可以把它连接成栓锁,或者在检测到短路时自动启动。对于现在的电讯系统或网络系统中,这是很重要的,因为很多电讯系统和网络系统是在距离很远的地方,增加它们正常运作的时间,具备自动启动的能力,可以降低维护成本,也是很方便的,这些都会影响服务质量。

此外,iP1202可以与其他的负载点转换器同步 ,这样输入端的EMI滤波电路可以简化。为了对印刷电路板进行准确的热设计,这个基本电路块在设计时也保证功率损耗在一定范围之内,它们有一个安全的工作范围。对于使用分立元件的传统电源电路,热设计的计算是很复杂的,也很花时间,许多与功率损失有关的一次近似变量都必须虑到。而且,布线和杂散寄生参数这些二次效应造成的损耗实际上都没有考虑进去。在设计开发阶段,更难把二次效应准确考虑在内。

由于功率损耗额定值保证不会超过某个最大值,由于SOA是有保证的,在进行热设计时,需要考虑的问题得到了简化。因为功率损失有一个限度,是已知的,是经过测试的,可以很容易地与SOA连系起来,因而可以可靠地、安全地长期运作。